- Durchlaufmischer

- Handhabung

- Regenerierungsanlagen

- Sandhaushalt

- Regenerierung geopolymerer Formsande

- Anlagen zur Aufbereitung von umhüllten Formsanden

- Nebeneinrichtungen

Die Gesellschaft Omega Foundry Machinery Ltd. ist im Jahre 1984 aus der Muttergesellschaft Barker Perkins hervorgegangen. Seit dieser Zeit hat sich diese Gesellschaft völlig auf die Anlagen für selbsthärtende Formstoffe konzentriert, mit einfachen Mischern beginnend bis hin zu vollintegriertem Betrieb. Heutzutage baut sie eine Reihe kontinuierlicher Mischer mit der Leistung von 1 t/h bis 100 t/h. Angeboten werden Einarm-, Doppelarm- und Dreiarmmischer mit Band- und Schneckenausleger, und auch mobile Mischer

Spartan der II-Reihe

Spartan-Mischer der Reihe 200 sind kontinuierliche Mischer der Economy Klasse, die eine mit allen anderen Omega-Mischern vergleichbare Effektivität der Formstoffaufbereitung anbieten. Zur Verfügung steht Einarm- oder Doppelarmausführung mit der Leistung von 5 bis 10 t/St. Die II-Reihe kontinuierlicher Mischer ist mit geteiltem Mischtrog-Tubus, abnehmbarer, einfache Reinigung ermöglichender Welle und modernstem Steuerungssystem versehen.

Hauptvorteile von Spartan-Mischern der II-Reihe:

- ökonomische Ausführung

- effektives Mischen

- einfache Instandhaltung

- robuste Konstruktion

- Leistung von 5 bis 10 t/St.

Es wird eine einfache und wirtschaftliche Einarm-Version des Mischers der 200 Pivotal-Serie angeboten.

Diese Version ist als BASIC „elementar“ bekannt und wird ohne PLC angeboten. Sie ist mit manuell einstellbaren Pumpen ausgestattet und hat keine voreingestellte Programme.

Spartan der III-Reihe

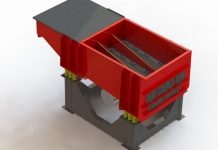

Spartan-Mischer der Reihe 300 sind kontinuierliche Mischer mit halbmondförmigen Schaufeln, leichte Reinigung ermöglichendem seitlichem Öffnen beider Mischtroghälften und modernstem Steuerungssystem. Er ist in Einarm-, Doppelarm- oder Mobilausführung mit der Leistung von 1 bis 100 t/St. liefbar.

Hauptvorteile von Spartan-Mischern der III-Reihe:

- problemloser Zutritt in den Mischtrog

- erhöhte Mischleistung

- außerordentlich robuste Bauweise

- Leistung von 3 bis 100 t/St.

Spartan „T“ Turbo Mischer der III-Reihe

Spartan-Mischer der Reihe 300T besitzen Hochgeschwindig- keitsmischschaufeln. Er wird in Einarm-, Doppelarm- oder Mobilausführung mit Leistung von 1 bis 100 t/St. angeboten. Diese Reihe kontinuierlicher Mischer wird mit dem leichte Reinigung ermöglichenden seitlichen Öffnen beider Mischtroghälften und modernsten Steuerungssystem geliefert.

Hauptvorteile des Spartan-Mischers der III-T-Reihe:

- problemloser Zutritt in den Mischtrog

- entworfene Einstellung der Mischschaufeln erlaubt niedrige Dosierung/zähflüssiger Binderarten

- Leistung bis zu 100 t/St.

- Optimierung der Mischleistung und -qualität durch variable Mischumdrehzahlen von 800 bis 1400 Umdrehungen/min

Steuerungssysteme

IRIS-System

IRIS-System

Das System erkennt Modelle mit Hilfe der RFID-Chips

System:

- Mikrochip (tag) ist in das Modell eingelegt

- jedes Modell hat seine eigene Instruktion (Vorschrift)

- nach der Programmierung des Mischers und des Verdichtungstisches wird die Instruktion (Vorschrift) automatisch gezählt

Vorteile:

- Produktionssteigerung

- Herabsetzung des Materialverbrauchs um 20 %

- Konsistenz/Qualitätsverbesserung

- Ermäßigung der Fachbetriebansprüche

Eigenschaften:

- Auto Teach für einfache Programmierung

- eindeutige und einfache Programmierung

- Zuordnung der Produktionskarte in jede Instruktion (Vorschrift)

- detaillierte Berichte einschließlich:

○ Materialverbrauch

○ Materialkosten

○ hergestellte Menge

○ Produktionskosten

- entfernter PC-Zutritt zu Berichten

- Produktionssteuerung

- Kennwortschutz

- Alarmdiagnostik

- entfernter Zutritt der Firma Omega zur vollen Unterstützung

Mobile und spezielle Mischer

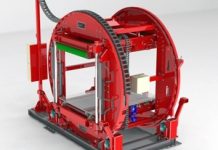

Dreiarm-Durchlaufmischer sind mit zwei Bandarmen und einem Mischarm ausgestattet. Sie verfügen über die Möglichkeit der Formstoffablaß-Höhestellung.

Handhabung

Omega bietet eine recht breite Auswahl an Handhabungstechnik, sei es das Karussell-System mit 6, bzw. 8 Stationen, das eine effektive Bodenflächenutzung für Formen von 600 mm x 800 mm bis zu 1600 mm x 1200 mm gestattet, oder das Fast Loop-System, das Formen von 1000 mm x 800 bis zu 7000 mm aufnehmen kann, und darüber hinaus noch spezielle Formgrößen nach individuellem Bedarf des Kunden.

Handbetätigte oder automatische Karussells können als selbständige Anlagen zur Herstellung sehr kleiner Formen resp. Kerne, oder als integrierter Bestandteil halbautomatischer Formanlagen geliefert werden. Alle Anlagen können kastenloses oder Kastenformen ermöglichen.

Zusammen mit dem Karussell- oder Fast Loop-System können wir auch automatische Formstoffüberschuß-Rakel, Wende-, Flut- und Anstrichvorrichtungen, Trockenöfen (Infrarot- oder Konvektionsheizung), automatische Formzulegen-Einheiten und Manipulatoren anbieten, und zwar in derartiger Ausführung, die den meisten Formgrößen, einschließlich der Formkasten und auch dem kastenlosen Formen (oder der Kombination beider Formverfahren) entsprechen würden.

Karussells

Das Omega-Karussellsystem stellt eine der effektivsten und flexiblen Möglichkeiten der Produktivitätssteigerung dar. Manuelle oder automatische Karusselle lassen sich entweder in die vollautomatische Formlinie integrieren, oder sie können als selbständiger Formherstellungsknöten betrieben werden.

Die Omega-Formenhandhabungsanlagen stellen das Topniveau dar. Das System des Formherstellungskarussells erlaubt eine effektive Bodenflächenutzung für Formen von bis 1 200 mm Größe und die Wahl der Karussellgröße mit entweder sechs oder acht Stationen.

Zusammen mit den Karussells können wir auch automatische Formstoffüberschuß-Rakel, Wende-, Flutwannen, Trockenöfen und Manipulatoren anbieten, und zwar in derartiger Ausführung, die den meisten Formgrößen, einschließlich der Formkasten und auch dem kastenlosen Formen (oder der Kombination beider Formverfahren) entsprechen würden.

Zur effektiven Bodenflächenutzung und nach der Fast Loop-Alternative bis zu Formgröße von 1 600 x 1 200 mm.

Handbetätigte oder automatische Karussells sind als selbständige Anlagen oder als integrierter Bestandteil halbautomatischer Formlinien liefbar.

Fast Loop-Linien

Das Fast Loop-Formherstellungssystem ist zur Herstellung von größeren Formen mit variablen Füllungszeiten bestimmt.

Omega zeichnet sich durch das Spitzenniveau bei der Formenhandhabung aus. Das Fast Loop-Formensystem kann zur Herstellung von Formen bis zu 7000 mm Größe angewendet werden, und darüber hinaus lassen sich noch spezielle Formgrößen nach individuellem Bedarf des Kunden herstellen.

Mit dem Fast Loop System können wir zugleich automatische Formstoffüberschuß-Rakel, Wendevorrichtungen, Flutwannen, Formtrocknung und Manipulatoren, die für die meisten Formgrößen, einschließlich der Kastenformen und auch der kastenlosen Formen geeignet sind, anbieten.

Für größere Formen mit variabler Füllzeit. Zur Verfügung stehen Standardmaschinen für Formgrößen von 1000 x 800 mm bis zu 1500 x 2500 mm, und auf Bestellung Systeme bis zu 7000 mm.

Wendevorrichtungen

Die Wendevorrichtungen werden in verschiedenen Größen gebaut und geliefert. Standardmaschinen für Formgrößen von 1000 x 800 mm bis zu 1500 x 2500 mm, und auf Bestellung Systeme bis zu 7000 mm.

Manipulatoren

Unser Manipulatorenangebot umfasst elektrische „A“-Typ-Manipulatoren (mit der Möglichkeit hydraulischer Spannung und Wendung), zusammen mit dem hydraulischen Armtyp.

Sie können sowohl für Kasten-, als auch für kastenlose Formen, oder für die Kombination beider dieser Verfahren benutzt werden. Es ist möglich, Kran und Manipulator mit gemeinsamen Bedienungselementen zu steuern, und im Bedarfsfall können eingleisiger Rollenzug oder X-Y-Kran angeboten werden.

Formfluten

Omega bietet Hand- oder halbautomatisches Formfluten an.

Zur Verfügung stehen Standardmaschinen für Formgrößen von 1 000 x 800 mm bis zu 3 500 x 2500 mm, und auf Bestellung Systeme bis zu 7000 mm.

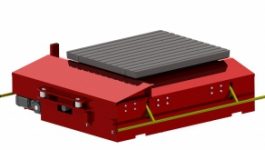

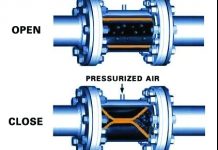

Verdichtungsrütteltische

Die Verdichtungsrütteltischen bieten wir in Standardausführung oder nach Kundenforderungen an. Höchstbelastung von 300 bis 10 000 kg.

Standardanlagen oder maßgeschneidet, so dass sie den Kundenbedürfnissen entsprechen. Wenn die Anlage in die automatische Fertigungsstraße eingegliedert ist, können die Bestandteile des Verdichtungstisches mit Rollenantrieb versehen werden. Die Einstellung des Vibrationsniveaus der Motoren kann die Installierung von Frequenzumformern ermöglichen.

Automatisches Formzulegen

Vollautomatisches Formzulegen. Die Vorrichtung wendet automatisch den Formoberteil um und legt sie auf die feste Formhälfte. Die zusammengelegte Form wird dann zur Gießstraße transportiert.

Automatisches Formzulegen der Formen von 5 bis 10 Formgröße. Die Anlage ist imstande kastenlose Formen unterschiedlicher Größe vollautomatisch zulegen.

Standardformgrößen betragen von 1000 x 800 mm bis zu 3500 x 2500 mm, und auf Bestellung stehen dann Systeme bis zu 7000 mm zur Verfügung.

Gieß- und Kühlstraßen

Die Firma Omega liefert Software zur vollautomatischen Formbewegungsüberwachung und Steuerung von Kühl- und Lagerungszeiten

Die Omega Foundry Machinery Ltd. baut eine ganze Reihe von Formsand-Regenerierungsanlagen, die zur Regeneration von No-Bake-Sanden geeignet sind. Diese Regenerierungsanlagen zur mechanischen Regenerierung verfügen über die Leistung im Bereich von 1 t/St. bis zu 30 t/St., und die einzigartige Reihe mechanischer Omega-Regenerierungsanlagen kann ohne Fundamentgruben und spezieller Fundamente installiert werden. Dank ihrer außerordentlich kompakten Ausführung haben sie sehr niedrigen Raumbedarf, und können sowohl inner-, als auch außerhalb der Gießerei installiert werden.

Zur Beseitigung des Binderbelags wird bei Omega-Regenerierungsanlagen kein aggressives Trockenreibungsverfahren angewendet, das heißt, dass spröde Sandkörner effektiv ohne Sanddegradation regeneriert werden können. In Wirklichkeit werden Sandkörner durch Reibwirkung gerundet, und damit für das No-Bake-Verfahren mehr geeignet. Auch die vierstufige Sandreinigung kann günstige Glühverlustverminderung bringen.

Regenerierungsanlagen – Übersicht:

GAMMAVATOR

GAMMAVATOR stellt die Lösung der mechanischen Regenerierung für die kleinsten Betriebe dar. Dabei verlangt sie keinen Umbau in der Gießerei. Leistungsbereich von 1 – 3 t/h.

„GAMMA HL“-Typenreihe – mechanische Regenerierung

Anlageleistung von 6 bis 30 t/St.

GAMMA HL (High Level)-Regeneration mit Ladevorrichtung oder selbständigem Ausschlagrost gefüllt.

„GAMMA LL“-Typenreihe – mechanische Regenerierung

GAMMA LL (Low Level – auf der Gießereibodenfläche) verlangt keinen Umbau in der Gießerei. Leistungsbereich von 6 – 15 t/St.

Die komplette LL-Typenreihe wurde neu entworfen. Sie zeichnet sich durch weiterentwickelte Bauausführung und höhere Belastungsmöglichkeit aus. Die Anlage wurde auf die gleiche Weise wie die Bizon-Typenreihe umgebaut.

GAMMAMAJOR

Robuste Bauweise der unter die Bodenebene angeordneten Regenerierungsanlage, die gleichzeitig als Ausschlagrost, und auch als Regenerierungsanlage dient.

Leistungsbereich von 15 – 20 t/St. mit Maximalbelastung von 7 000 bis 10 000 kg.

Kühlanlagen/Sortierer

Leistungsbereich von 1 – 30 t/St.

Sandförderung/Zubringereinrichtungen

Trockenquarzsand wird mittels angeschlossener Armaturen mit Druckluft-Zubringereinrichtung befördert. Die Einrichtung arbeitet im automatischen Regime, d.h. dass der Betrieb des Druckluftförderers mit der im Zieltagesbehälter untergebrachten Maximalpegelsonde gesteuert wird.

Es sind zwei Förderungssysteme zu haben, ein Förderungssystem mit leerer und ein mit voller Rohrleitung.

Leistungsbereich von 1 – 30 t/St.

Große Ausschlagroste

Große Ausschlagroste für Belastung von mehr als 100 t und Leistung von 60 t/h.

Thermische Regenerierung

Bei dieser Regenerierung werden die Neusandkosten minimalisiert.

Im Angebot der Firma Omega befindet sich eine ganze Reihe thermischer Gaseinrichtungen im Leistungsbereich von 250 kg bis zu 12 t/St. für komplette Regenerierung der mit allen organischen Bindersystemen gebundenen Altsande, sowie für Regenerierung des Quarzsandes aus bentonitgebundenen Formsanden (der dann in der Kernmacherei wiederverwendet werden kann). Alle thermischen Omega-Regenerierungsanlagen können mit Erdgas, flüssigem Propangas oder Presserdgas beheizt werden. In Anbetracht der energetischen Wirksamkeit der thermischen Omega-Regenerierung, und der patentierten Isolation des „toten Betts“ können diese thermischen Regenerierungsanlagen mit niedrigem Gasbedarf und Schornstein-Nullemissionen arbeiten.

Dank der hohen Leistung des patentierten Systems der „toten Bett-Sandisolation“ kann die Firma Omega auch die 3jährige Garantie auf alle Wärmedämmungen der Regenerierungskammer und der Gasbrennersysteme anbieten.

Die Gesellschaft Richards Engineering stand 20 Jahre an der Spitze führender Hersteller von Anlagen für thermische Regenerierung

- Patentiertes „totes Bett-Design“ erlaubt es, eine 3jährige Standardgarantie auf Brenner und Isolation anzubieten

- Hat einen hohen Wärmeeffekt und ist mit dem Wärmerückgewinnungssystem ausgestattet. Typischer Gasbedarf beläuft sich auf 14 kg LPG pro Tonne des regenerierten Altsandes

- Anlagen sind extrem wartungsfreundlich, haben bedienungsloser Anlauf mit eigener vollen Diagnostik

- Schnelle Anlaufzeiten, klassisch 30 min.

- Es werden alle gegenwärtigen Emissionsstandards erfüllt, ohne Notwendigkeit eines Zusatzbrenners

Sekundärreibung

Die Sekundärreibung verbessert die Ausnutzung des Regenerats aus der mechanischen Regenerierung. Die „USR“-Einheit der Sekundärabreibung beseitigt einen wesentlichen Teil des Binderbelags ohne Sandkornbeschädigung.

Regenerierung von bentonitgebundener Formsanden

Die Regenerierung des bentonitgebundenen Formsandes für die Wiederverwendung in der Kernherstellung ist eine Kombination der mechanischen und thermischen Reinigung von Formgrundstoffkörnern. Die üblichen Tonreste nach der Regenerierung unterschreiten den Wert von 0,1 %.

Chromitseparation

Eine Einrichtung zur Chromitsandseparation aus dem Regenerat.

Die Omega-Regenerierungsanlage des Chromitsandes besteht aus einer Kombination von Magneten und Dichte-Separatoren, damit ein Reinheitsgrad von 98 % erreicht werden konnte.

Die Vorrichtungen sind im Durchsatzbereich von 1 bis 10 t/St. liefbar.

Die Hauptbestandteile der Vorrichtung sind senkrecht angeordnet, Chromit wird in jeder Stufe der Endseparation des Chromitsandes aus dem Quarzsand in Richtung nach unten aufbereitet. In der untersten Stufe mit dem Chromitsand und Restprodukt können Quarzsand und Chromitsand in den Lagerbehälter entweder mit einem Band- oder Becherförderer, bzw. pneumatisch transportiert werden.

Dieses System bietet eine recht konkurrenzfähige Lösung mit schneller Kapitalrückvergütung an.

Vorratsbunker

Die zur Lagerung von trockenem Quarzsand bestimmten Außensilos. Außensilos werden mit DN 80-Füllleitung gefüllt, die direkt an die Silolastkraftwagen-Zisterne angeschlossen ist.

Sandbeförderung: Druckluftzubringereinrichtungen, Druckluftbeförderungsleitung

Druckluftzubringereinrichtungen dienen zur Beförderung von trockenem Quarzsand mittels Pressluft und angeschlossener Armaturen. Die Einrichtung arbeitet im automatischen Regime, d.h. dass der Betrieb des Druckluftförderers mit der im Zieltagesbehälter untergebrachten Maximalpegelsonde gesteuert wird.

Tagesvorratsbehälter

Die Innenbehälter, die zur Lagerung von trockenem Quarzsand (auch von mehreren Sandarten zu gleicher Zeit) bestimmt und oberhalb des Mischers zur Form- oder Kernsandaufbereitung angeordnet sind. Die Innenbehälter werden mittels Druckluftzubringereinrichtungen aus den Außensilos gefüllt.

Regenerieranlage, Atritor

Das Regenerierungsverfahren ermöglicht die Befreiung der Grundstoffkörner von anhaftenden Binderhüllen.

- Regeneratqualität wird durch Altsandeigenschaften, Regenerierungsverlauf und -vorgang beeinflußt

- Altsandeigenschaften hängen von der Grundstoffqualität, Binder- Härterdosierung, Sand/Metallvolumen im Formkasten-Verhältnis und Gießtemperatur ab

Altsand kommt in den Regenerierungsvorgang mit der bestimmten Feuchtigkeit und dem bestimmten Schadstoffanteil herein.

- in wie weit gelingt es, diese Werte herunterzusetzen, hängt von der Regenerierungsweise und der Entstaubungsintensität ab.

- Die Abreibung der Binderhülle ist also nicht genügend, das System muß auch entstaubt werden.

die mechanische Regenerierung eingesetzt werden. Es kann das einfache einstufige Regenerierungsverfahren angewendet, oder/aber die zweite Regenerierungsstufe eingereiht werden. Die zweite Regenerierungsstufe funktioniert auf dem Prinzip einer intensiver Kornreibung mit Aktivierungswirkung. Das ermöglicht die Erhöhung des Regeneratanteils im Formsand. Gleichzeitig wird dadurch auch die Festigkeit des Formsandes mit Regeneratanteil erhöht, und zwar auch im Fall der niedrigeren Bindermengedosierung.

Vorteile:

- Abfallverminderung

- Kostenherabsetzung

- umweltfreundliche Auswirkungen

Die Regeneratqualität wird durch Altsandeigenschaften, Regenerierungsverlauf und -vorgang beeinflußt Die Altsandeigenschaften hängen von der Binder- und Härterdosierung, und selbstverständlich von dem Sand/Metallvolumen im Formkasten-Verhältnis ab. Weiterhin macht sich auch der Einfluß des gegossenen Werkstoffs geltend (Gießtemperatur).

Der zu regenerierende Altsand hat also eine bestimmte Menge Feuchtigkeit und Schadstoffe. In welchem Maß gelingt es, deren Werte herabzusetzen, hängt einerseits vom Regenerierungsverfahren, und andererseits auch von der Entstaubungsintensität ab. Es genügt nicht, nur die Binderhülle zu entfernen, aber das System muß auch entstaubt werden.

Wenn diese Bedingungen nicht sichergestellt werden können, kann es zu folgenden Problemen führen: die Regeneratverwertung wird niedriger, der Reststoffanteil höher, in Behältern kann sich Wölbung bilden, und es kann auch Schwierigkeiten bei dem Formsandmischen kommen.

Die Regenerierung stellt also einen sehr wichtigen Bestandteil des gesamten Produktionsprozesses in Gießereien dar, und deshalb wird ihr unsererseits eine recht hohe Aufmerksamkeit gewidmet und ihre Weiterentwicklung ist eine unserer Prioritäten.

Schema der Regeneratverwertung bei der Anwendung der Sekundärregenerierung

Versuchsregenerierungsanlage

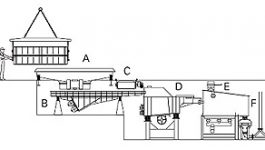

Das folgende Bild zeigt die Regenerierungsgesamtdisposition, die in den Räumlichkeiten der Firma Sand Team aufgestellt ist. Diese Anlage dient im Rahmen der Forschung und Entwicklung zu Regenerierbarkeitsversuchen von Formstoffen. Einer ihrer Bestandteile ist der firmeneigene Atritor von einzigartiger Bauart (5).

Aufbaubeschreibung:

1 – Fülltrichter zur Dosierung von Regenerierungsschuttgut

2 – Knollenbrecher

3 – Becherwerk

4 – Akkumulationsfülltrichter

5 – Atritor (Regenerierungseinheit, zweite Regenerierungsstufe)

Im Prinzip funktioniert die Einrichtung folgendermaßen: der zugeführte Umlaufsand wird im Knollenbrecher zerkleinert und mit dem Becherwerk in den über die Regenerierungsanlage angeordneten Speicherfülltrichter befördert. Dann wird die vorgegebene Menge des zerkleinerten Umlaufsands in den Waagefülltrichter geschüttet. Eine Fülldosis bei unserer Versuchsanlage beträgt 50 kg. Aus dem Fülltrichter gelangt sie in den Atritor. Hier kommt es zur intensiven Kornabreibung an dem rotierenden Metallteil der Anlage. Gleichzeitig wird der Umlaufsand durchlüftet und der gesamte Raum abgesaugt. Die Abreibung verläuft eine bestimmte Zeit, die experimentell überprüft und eingestellt wird. Anschließend wir der Regenerat ausgeschüttet.