- Průběžné mísiče

- Manipulace

- Regenerační zařízení

- Pískové hospodářství

- Regenerace geopolymerních směsí

- Zařízení pro obalované směsi

- Pomocná zařízení

Společnost Omega Sinto Foundry Machinery vznikla v roce 1984 z mateřské společnosti Barker Perkins. Od této doby se společnost plně zaměřila na zařízení pro samotvrdnoucí směsi od jednoduchých mísičů až po plně integrovaný provoz. V současnosti vyrábí řadu průběžných mísičů s výkonem od 1 t/h do 100 t/h. K dispozici jsou mísiče jednoramenné, dvouramenné, tříramenné s pásovým a šnekovým výložníkem a mobilní mísiče.

Společnost Omega Sinto Foundry Machinery vznikla v roce 1984 z mateřské společnosti Barker Perkins. Od této doby se společnost plně zaměřila na zařízení pro samotvrdnoucí směsi od jednoduchých mísičů až po plně integrovaný provoz. V současnosti vyrábí řadu průběžných mísičů s výkonem od 1 t/h do 100 t/h. K dispozici jsou mísiče jednoramenné, dvouramenné, tříramenné s pásovým a šnekovým výložníkem a mobilní mísiče.

Spartan řady III

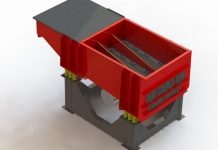

Mísiče Spartan řady 300 jsou průběžné mísiče s mísícími lopatky ve tvaru půl měsíce, s bočním otvíráním obou polovin žlabu pro snadné čištění a nejmodernějším řídícím systémem. Je k dispozici v jednoramenné, dvouramenné nebo mobilní formě s výkony v rozsahu od 1 do 100 t/h.

Hlavní výhody mísiče řady Spartan III:

- Výborný přístup do mísicího žlabu

- Zvýšený výkon mísiče

- Mimořádně robustní konstrukce

- Výkony 3 – 100 t/h

Spartan řady III „T“ Turbo

Mísiče Spartan řady 300T mají vysoko-rychlostní mísící lopatky, mísič je k dispozici jako jednoramenný, dvouramenný nebo jako mobilní s výkony v rozsahu od 1 do 100 tun za hodinu. Řada průběžných mísičů je dodávána s bočním otevíráním obou polovin žlabu pro snadné čištění a nejmodernějším řídícím systémem.

Hlavní výhody mísiče Spartan III řady ,,T“:

- Výborný přístup do mísicího žlabu

- Mísící lopatky navržené nastavení pro nízký dávkování/viskózní typy pojiv

- Výkony do 100 t/h

- Variabilní otáčky mísení od 800 do 1400 ot/min pro optimalizaci výkonu a kvalitu míchání

Řídicí systémy

Systém IRIS

Systém rozpoznávání modelů pomocí RFID čipů

Systém:

- Micro čip (tag) je vložen do modelu

- Každý model má svůj vlastní předpis

- Po naprogramování mísiče a zhutňovacího stolu se předpis automaticky načítá

Výhody:

- Zvýšení produkce

- Snížení spotřeby materiálu o 20%

- Zlepšení konzistence/kvality

- Snížené požadavky na kvalifikovaný provoz

Vlastnosti:

- Auto Teach pro snadné programování

- Jasné a jednoduché programování

- Zařazení karty výroba do každého předpisu

- Podrobné zprávy včetně:

- Spotřeba materiálu

- Materiálové náklady

- Vyrobené množství

- Výrobní náklady

- Vzdálený PC přístup ke zprávám

- Řízení výroby

- Zabezpečení heslem

- Diagnostika alarmů

- Vzdálený přístup firmy Omega pro plnou podporu

Mobilní a speciální mísiče

Tří ramenné průběžné mísiče mají dvě pásová ramena a jedno rameno mísící. Mísiče mají možnost nastavení výšky výpusti směsi.

Manipulace

Omega Sinto má velmi širokou škálu možností manipulačního zařízení, ať už jde o systém Karusel, který umožňuje efektivní využití podlahové plochy pro formy od 600 mm x 800 mm až do x 1600 mm x 1200 mm k dispozici buď s 6 nebo 8 stanicemi, nebo systém Fast Loop, který může pojmout formy o velikosti 1000 mm x 800 mm až do 7000 mm velké a navíc speciální velikosti pro individuální potřeby zákazníka.

Omega Sinto má velmi širokou škálu možností manipulačního zařízení, ať už jde o systém Karusel, který umožňuje efektivní využití podlahové plochy pro formy od 600 mm x 800 mm až do x 1600 mm x 1200 mm k dispozici buď s 6 nebo 8 stanicemi, nebo systém Fast Loop, který může pojmout formy o velikosti 1000 mm x 800 mm až do 7000 mm velké a navíc speciální velikosti pro individuální potřeby zákazníka.

Manuální nebo automatické Karusely mohou být dodány pro samostatné použití, jako je například výroby velmi malých forem nebo jader, nebo integrované do poloautomatických formovacích výrobních zařízeních. Všechna zařízení mohou být vhodná pro formování do rámů nebo formování bezrámové.

Spolu s formovacím systémem Karusel nebo Fast Loop můžeme také nabídnout automatický stěrač přebytečné formovací směsi z formy, obracečky, polévací a natírací zařízení, sušicí pece (infra-červené nebo konvekční vytápění), automatické skládání forem a manipulátory, tak aby vyhovovaly většině velikostí forem včetně formovacích rámů a pro bezrámové formování (nebo kombinací obou).

Karusely

Karuselový systém Omega představuje jeden z nejúčinnějších a pružných způsobů zvyšování produkce. Manuální nebo automatické karusely možno integrovat do plně automatické formovací linky nebo jako samostatný formovací uzel.

Možnosti Omega pro manipulaci s formami jsou na špičkové úrovni . Systém formovacího karuselu umožňuje efektivní využití plochy pro formy s rozměrem až 1600 mm x 1200 mm s možností velikostí karuselů buď s šesti nebo osmi stanicemi.

Spolu s karusely můžeme také nabídnout automatické stěrače přebytečné formovací směsi, obracečky, polévací vany, sušení forem a manipulátory, které vyhovují většině velikostí forem včetně forem s formovacími rámy nebo bezrámové.

Pro efektivní využití prostoru a alternativě Fast Loop až do velikosti formy 1600 x 1200 mm.

Manuální nebo automatické karusely mohou být dodány jako samostatné aplikace nebo integrované do poloautomatických formovacích linek.

Linky FAST LOOP

Formovací systém FAST-LOOP je určen pro větší formy s proměnlivými časy plnění.

Možnosti Omega pro manipulaci s formami jsou na špičkové úrovni. Systém formování Fast Loop lze využít pro forma až do velikosti 7000 mm a navíc jsou možné speciální velikosti pro individuální potřeby zákazníků.

Spolu s formovacím systémem Fast Loop můžeme také nabídnout automatické stěrače přebytečné formovací směsi, obracečky, polévací vany, sušení forem a manipulátory, které vyhovují většině velikostí forem včetně forem s formovacími rámy nebo bezrámové.

Pro větší velikosti forem s různou dobou plnění. Standardní stroje pro formy od 1000 x 800 mm až do 3500 x 2500 mm, a na zakázku systémy až do 7000 mm.

Obracečky

Vyráběné a dodávané v mnoha velikostech. Standardní stroje pro formy od 1000 x 800 mm až do 3500 x 2500 mm, a na zakázku jednotky až do 7000 mm.

Manipulátory

Náš sortiment zahrnuje elektrické manipulátory typ „A“ (s možností hydraulického upínání a otáčení), společně s ramenovým hydraulickým typem.

Jednotky mohou být použity pro formy s rámy nebo bezrámové, nebo pro kombinaci obou těchto způsobů. Ovládací prvky jeřábu mohou být společné pro jeřáb i maniulátor a v případě potřeby může být nabídnut kladkostroj na jednokolejce nebo jeřáb X-Y.

Polévání forem

Omega nabízí manuální nebo poloautomatické polévání forem

Standardní stroje jsou pro formy s rozměry od 1000 x 800 mm až do 3500 x 2500 mm, a na zakázku systémy až do 7000 mm.

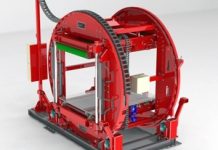

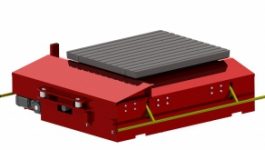

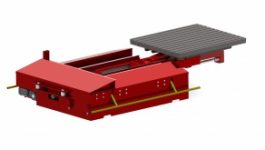

Vibrační zhutňovací stoly

Standardní nebo dle požadavků zákazníka. Maximální zatížení od 300 kg do 10 000 kg

Standardní jednotky nebo na míru tak, aby vyhovovaly potřebám zákazníků. Pokud je jednotka součástí automatické linky, součástí zhutňovacího stolu mohou být poháněné válečky. Pro řízení vibračních motorů je možno instalovat frekvenční měniče, které umožňují nastavit úrověň vibrací.

Automatické skládání forem

Plně automatické skládání forem. Zařízení automaticky otočí vršek formy a složí na spodek formy. Složená forma se posléze přepravuje dále na licí trať.

Automatické skládání forem od velikosti 5 do velikosti 10. Jednotka je schopna skládat plně automaticky bezrámové formy s různými rozměry.

Standardní rozměry pro formy jsou od 1000 x 800 mm až do 3500 x 2500 mm, a na zakázku systémy až do 7000 mm.

Licí a chladicí tratě

Omega dodává software pro plně automatické sledování forem, pro řízení času chlazení a skladování.

Omega Sinto má celou řadu mechanických regeneračních zařízení pro formovací směsi, vhodných pro všechny no-bake procesy. Tato mechanická regenerační zařízení mají výkon v rozmezí od 1 tuny za hodinu až do 30 tun za hodinu a unikátní řada mechanických regeneračních zařízení Omega může být instalována bez jam nebo speciálních základů. Tato zařízení jsou také velmi kompaktní a lze je instalovat se do velmi malých prostorů uvnitř nebo vně slévárny.

Omega Sinto má celou řadu mechanických regeneračních zařízení pro formovací směsi, vhodných pro všechny no-bake procesy. Tato mechanická regenerační zařízení mají výkon v rozmezí od 1 tuny za hodinu až do 30 tun za hodinu a unikátní řada mechanických regeneračních zařízení Omega může být instalována bez jam nebo speciálních základů. Tato zařízení jsou také velmi kompaktní a lze je instalovat se do velmi malých prostorů uvnitř nebo vně slévárny.

Mechanická regenerační zařízení Omega používají pro odstraňování pojiva neagresivní, suchou metodu otírky, to znamená, že křehká zrna písku mohou být účinně regenerována bez degradace písku. Ve skutečnosti budou působením třecích účinků zrnka písku zaoblena a budou tak vhodnější pro technologii no-bake. Také díky čtyřstupňovému čištění písku se může dosáhnout dobrého snížení ztráty žíháním.

Přehled regeneračních zařízení:

GAMMAVATOR

Řešení mechanické regenerace vhodné pro nejmenší provozy. Nevyžaduje žádné stavební úpravy ve slévárně. Výkon 1-3 t/h.

Mechanická regenerace řada „GAMMA HL“

Výkon od 6 t/h do 30t/h.

Regenerace GAMMA HL (High level) plněná nakladačem nebo nezávislým vytloukacím roštem.

Mechanická regenerace řada „GAMMA LL“

Regenerace GAMMA LL (Low level – v rovině podlahy slévárny) nevyžaduje žádné stavební úpravy ve slévárně. Výkon 6-15 t/h.

Kompletní řada LL jednotek byla nově navržena, má vylepšenou konstrukci, možnost většího zatížení; byla překonstruována jako řada Bizon.

GAMMAMAJOR

Robustní řešení regeneračního zařízení umístěného pod úrovní podlahy, které slouží zároveň jako vytloukací rošt i regenerační zařízení.

Výkon od 15 t/h do 20t/h s maximálním zatížením od 7000 kg do 10000 kg.

Chladničky / třídiče

Výkon od 1 t/h do 30t/h.

Doprava písku, podavače

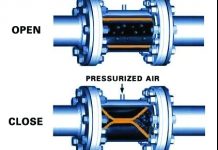

Podavače pneudopravy slouží k zasílání suchého křemenného písku za pomoci stlačeného vzduchu a připojených armatur. Zařízení pracuje v automatickém režimu, tzn. že chod pneupodavače je řízen hladinovou sondou maxima umístěnou v cílovém denním zásobníku.

Jsou dostupné dva systémy dopravy písku, dopravní systém s prázdným potrubím a plným potrubím.

Výkon od 1 t/h do 30t/h.

Velké vytloukací rošty

Velké vytloukací rošty pro zatížení nad 100 t s výkonem 60 t/h.

Tepelná regenerace

Použitím této regenerace se omezí náklady na nákup nového písku na minimum.

Omega má celou řadu plynových tepelných zařízení pro regeneraci v rozmezí výkonu od 250 kg až po 12 tun za hodinu pro kompletní regeneraci vratných směsí se všemi organickými pojivovými systémy, stejně jako pro regeneraci křemenného písku ze směsí s bentonitem (může být použit zpět do jaderny). Všechna tepelná regenerační zařízení Omega mohou být vytápěna zemním plynem, kapalným propanovým plynem nebo stlačeným zemním plynem. Vzhledem k energetické účinnosti tepelného systému regenerace Omega a patentované izolací „mrtvého lože“ mohou tato tepelná regenerační zařízení pracovat s nízkou úrovní spotřeby plynu a s nulovými emisemi z komína.

Omega nabízí také 3 roky záruku na všechny tepelné izolace regenerační komory a systémů plynového hořáku, opět kvůli vysokému výkonu patentovaného systému izolace pískem „mrtvého lože“.

Společnost Richards Engineering byla 20 let v popředí předních výrobců zařízení pro tepelnou regeneraci

- Patentovaný design „mrtvé lože“ umožňuje poskytovat 3 roky standardní záruku na hořáky a izolaci

- Vysoká tepelná účinnost a systém zpětného získávání tepla. Typická spotřeba plynu je 14 kg LPG na tunu regenerovaného písku

- Zařízení, vyžadující extrémně nízkou údržbu, spuštění bez pomoci obsluhy s plnou vlastní diagnostikou

- Rychlé startovací časy, typicky 30 minut

- Splňuje všechny současné emisní normy, aniž by bylo nutné přidat další hořák

Sekundární otírka

Zlepší využití regenerátu z mechanické regenerace. Jednotka sekundární otírky ‚USR‘ odstraní významnou část pojiva bez poškození pískového zrna

Regenerace bentonitových směsí

Regenerace bentonitové směsi pro další použití zpět pro výrobu jader je kombinací mechanického a tepelného očišťování zrn ostřiva. Obvyklé zbytky jílu po regeneraci jsou pod 0,1 %.

Separace chromitu

Zařízení pro separaci chromitových písku z regenerátu.

Systém regenerace chromitového písku Omega se skládá z kombinace magnetů a separátoru podle hustoty, aby se důsledně a účinně dosáhlo míry čistoty > 98 %

Zařízení jsou nabízena s výkony od 1 do 10 t/h

Hlavní součásti zařízení jsou uspořádány svisle, zpracovávání chromitu směrem dolů v každé fázi konečného oddělení písku z křemenného psíku, chromitového písku a odpadního produktu na nejnižší úrovni, kde křemenné a chromitové písky mohou být dopraveny do skladovacího zásobníku, buď pásem a korečkovými dopravníky nebo pneumatickými dopravními systémy.

Systém poskytuje vysoce konkurenceschopné řešení poskytující rychlou návratnost kapitálu.

Zásobníky písku

Venkovní zásobníky určené pro skladování suchého křemenného písku. Zásobníky jsou plněny za pomocí plnícího potrubí DN 80 připojením přímo na cisternu silokamionu s pískem.

Doprava písku: pneupodavače, potrubí pneudopravy

Podavače pneudopravy slouží k zasílání suchého křemenného písku za pomoci stlačeného vzduchu a připojených armatur. Zařízení pracuje v automatickém režimu, tzn. chod pneupodavače je řízen hladinovou sondou maxima umístěnou v cílovém denním zásobníku.

Denní zásobníky písku

Vnitřní zásobníky určené pro skladování suchého písku (i více typů současně) umístěné nad mísičem pro přípravu směsi pro výrobu forem nebo jader. Zásobníky jsou plněny za pomocí pneupodavačů z venkovních zásobníků písku.

Regenerátor, atritor

Regenerace umožňuje odstranění pojivové obálky ze zrn ostřiv.

- Kvalitu regenerátu ovlivňují vlastnosti vratné formovací směsi, průběh a způsob regenerace.

- Vlastnosti vratné směsi závisí na kvalitě ostřiva, dávkovaní pojiva, dávkování tvrdidla, poměru písek/kov v rámu a licí teplotě.

Vratná formovací směs vstupuje do regenerace s určitou vlhkostí a s určitým podílem škodlivin.

- Kolik se tyto hodnoty podaří snížit, závisí na způsobu regenerace a intenzitě odprášení.

- Nestačí tedy pojivovou obálku jen otřít, ale je také nutné dostat prach ze systému.

Vzhledem k tomu, že se směsi s geopolymerním pojivem vyznačují adhesní destrukcí obálky, je možné provozně používat mechanickou regeneraci. Lze použít jednoduchou jednostupňovou mechanickou regeneraci anebo zařadit druhý stupeň. Druhý stupeň funguje na principu intenzivního otěru zrn s aktivačním účinkem. To vede k možnosti vyššího využití regenerátu zpět do formovací směsi. Rovněž to vede ke zvýšení pevností směsí s regenerátem i v případě sníženého dávkování pojiva.

Výhody:

- Slévárnám se tak sníží množství odpadu

- Sníží se náklady

- Pozitivní ekologický dopad

Kvalita regenerátu závisí na vlastnostech vratné směsi a průběhu a způsobu regenerace. Vlastnosti vratné směsi se odvíjí od dávkování pojiva, dávkování tvrdidla a samozřejmě poměru písek/kov ve formě. Dále má vliv také odlévaný materiál (licí teplota).

Vratná formovací směs vstupuje tedy do regenerace s určitou vlhkostí a s určitým podílem škodlivin. O kolik se tyto hodnoty podaří snížit, závisí jednak na způsobu regenerace a také na intenzitě odprášení. Nestačí tedy pojivovou obálku jen otřít, ale je také nutné dostat prach ze systému.

Pokud se nepodaří zajistit tyto podmínky, může docházet k následujícím problémům. Využití regenerátu bude nižší, zvýší se podíl odpadů, může docházet ke vzniku klenby v silech a také mohou vznikat problémy při mísení směsí.

Regenerace je tedy jedním z velmi důležitých bodů celého výrobního procesu ve slévárnách a proto jí věnujeme velkou pozornost a stále pracujeme na jejím vývoji.

Zkušební regenerační zařízení

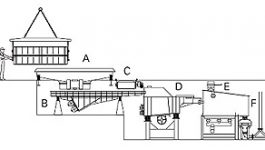

Následující obrázek ukazuje regenerační sestavu, která je instalovaná v prostorách firmy SAND TEAM. Slouží k výzkumně vývojovým zkouškám regenerovatelnosti formovacích směsí. Regenerační sestava obsahuje unikátní konstrukci vlastního atritoru (5).

Popis sestavy:

- dávkovací násypka sypkého materiálu k regeneraci

- drtič

- korečkový elevátor

- akumulační násypka

- atritor (regenerační jednotka, druhý stupeň regenerace)

Princip zařízení je takový, že vstupní vratná směs je podrcena v drtiči a korečkovým elevátorem je dopravena do akumulační násypky nad regenerátor. Poté se přesype do vážící násypky stanovené množství této podrcené směsi. Pro naše zařízení je jedna dávka 50 kg. Odtud se směs nasype do atritoru. Zde dochází k intenzivní otírce zrn směsi o rotující kovové části. Současně je směs provzdušňována a celý prostor je odsáván. Atritace probíhá určitou dobu, která je experimentálně ověřována a nastavena. Poté dojde k vysypání regenerátu.